高性能ペロブスカイト太陽電池のための高純度化前駆体材料を開発

―汎用性の高い手法で高品質半導体薄膜の大面積塗工が可能に―

近年、ペロブスカイト半導体材料を光吸収層に用いたペロブスカイト太陽電池が、溶液の塗布により作製できる次世代の高効率太陽電池として注目されています。国内外で、材料やデバイス構造の開発や成膜方法の改良が進み、本太陽電池の特性は著しく向上し、研究室ベースの小型の太陽電池セルではすでに光電変換効率は20%を超えてきています。国内外の企業でも、本太陽電池の実用化を志向した開発研究が活発化している状況にあります。

高性能なペロブスカイト太陽電池を作製するためには、いかに高品質なペロブスカイト半導体膜を作製できるかが重要ですが、本太陽電池の実用化に向けた開発研究では、汎用性の高い成膜法に基づいた半導体薄膜の大面積塗工技術の開発が鍵となっています。これまでに高性能小型太陽電池セル(2.5 cm角)を作製するために一般的に用いられいるペロブスカイト薄膜の成膜法は、スピンコート法で材料の溶液を塗布する際に、膜が乾いてしまう前に貧溶媒を滴下するというものでした。しかし、その滴下のタイミングは塗布する環境によっても異なり、さらに、最適化した条件でも1秒の範囲で早くても遅くても高品質なペロブスカイト膜が得られないといった、塗工プロセス幅が極めて狭い手法でした1)。このような汎用性に欠ける成膜法は、研究室ベースでの小型セルの作製には利用できますが、本太陽電池の実用化を見据えた大面積塗工への展開という点では、より塗工プロセス幅が広く、ロール to ロール法など他の印刷技術へも広く展開できる汎用性の高い塗布方法が強く求められています。

この課題の解決に向けて、当研究グループでは、科学技術振興機構(JST)COIプロジエクト(プロジェクトリーダー:野村剛氏)の支援を受け、材料化学の視点から、ペロブスカイト半導体の高純度化前駆体材料の開発と、それを用いた独自の成膜手法の開発というアプローチで取り組んできました。

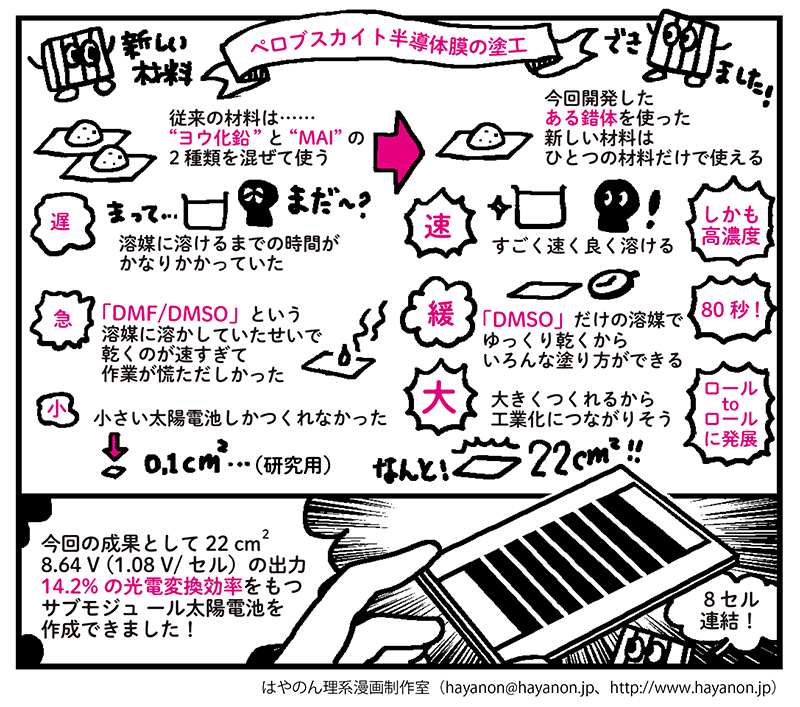

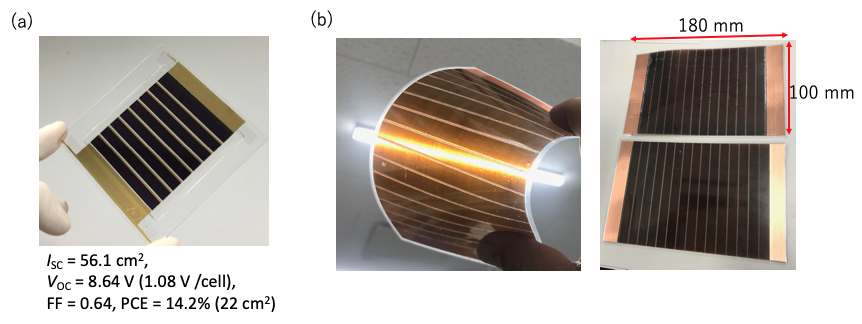

我々はこれまでに、ペロブスカイト薄膜の高純度化材料として、精製ヨウ化鉛(PbI2)を開発し2)、すでに国内材料メーカー(東京化成工業)より市販化され、本太陽電池の研究分野で標準材料として広く利用されている状況にあります3)。また、我々は第二世代の高純度化前駆体材料として、ハロゲン化鉛ペロブスカイト(CH3NH3PbI3)のDMF錯体を開発しました4)。本錯体は、従来の材料(ヨウ化鉛(PbI2)とヨウ化メチルアンモニウム(CH3NH3I)の1:1の混合物)に比べて、高い純度(99.998%)をもつことに加えて、一般的な溶媒に「早く」かつ「よく」溶けるといった特徴をもちます。本研究は、この錯体の特徴に着目し、大面積塗工技術にも展開可能な「ゆっくり」塗布プロセスの開発に成功しました。この手法を用いることで、これまで研究ベースで作製してきた0.1 cm2サイズの高性能太陽電池セルを再現性良く作製できるだけでなく、より大きな面積の太陽電池の作製も可能になります。その一例として、22 cm2のサイズで電圧8.64 V(1.08 V /セル)の出力をもち、14.2%の光電変換効率を示す8個のセルが直列に連結したサブモジュール太陽電池を作製することもできました。

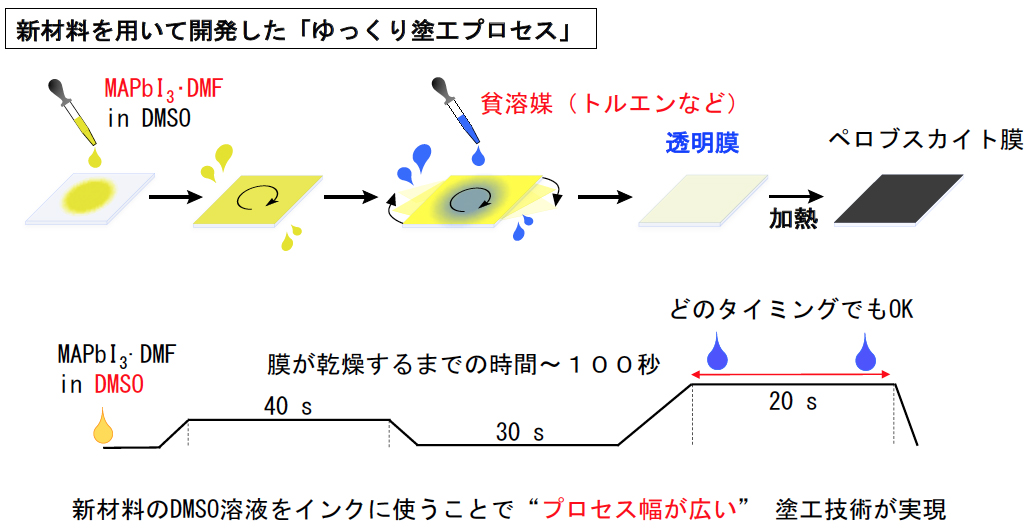

具体的な研究手法のポイントとしては、我々は、まず、これまで一般的に用いられる塗布法が、塗工プロセス幅の狭いものになっている原因を明らかにするために、様々な溶媒に溶かしたペロブスカイト(CH3NH3PbI3)の溶液がスピンコート中にどのように乾くのかを系統的に調べました。その結果、同程度の高沸点溶媒であるジメチルスルホキシド(DMSO)とジメチルホルムアミド(DMF)でも、より揮発性の高いDMFを溶媒として用いると、スピンコート条件下では、わずか数秒程度で膜の表面の乾燥が始まってしまいますが、DMSOだけを溶媒に用いた場合、膜が乾燥し始める時間が50秒以上も遅くなることを見出しました。一般的に、生成する半導体膜の膜厚はスピンコートの条件の他、用いる溶液材料の濃度(粘度)に依存するため、従来の手法では、用いる材料(ヨウ化鉛(PbI2)とヨウ化メチルアンモニウム(CH3NH3I))の飽和濃度の違いから、塗布溶液には、より溶解性の高いDMFを主溶媒としてDMSOと3:1~4:1程度に混合した溶媒を用いる必要がありました。このため、溶液が乾きだす直前(8秒後)といった早いタイミングで次の貧溶媒を滴下するプロセスを行う必要があったことに気づきました。

今回開発したCH3NH3PbI3·DMF錯体の溶解性を調べたところ、25℃でDMSOに溶解する飽和濃度(2.0モル/リットル)が、従来の材料(1.2モル/リットル)に比べて高いことがわかりました。また、材料が溶解する速度も従来材料では1時間もかかっていたものが、本錯体の場合では10分以内に完全に溶かすことができます。この高い溶解性により、塗布に用いる溶液として、従来比で30%も高い濃度(1.4モル/リットル)のDMSO溶液を利用できるようになり、350 nmの厚さの均一なペロブスカイト膜の作製が可能になりました。また、DMSO溶液を用いた本手法では、スピンコート中に貧溶媒を滴下するタイミングを100秒後まで遅らせることも可能であり、続くプロセスは82―95秒後の間でどのタイミングで貧溶媒を滴下しても同様に均一な高品質ペロブスカイト膜が得られ、いずれの場合でも高い光電変換効率を示す太陽電池を再現性良く作製することができました(図1)。塗工プロセス幅が広い本手法は、広い面積のペロブスカイト薄膜の成膜も可能にし、これにより、研究用の0.1 cm2のサイズの太陽電池セルから22 cm2の太陽電池モジュールへと、より大きな高性能デバイスの作製が可能になりました(図2a)。

今回、独自の高純度化前駆体材料を用いて開発した「ゆっくり」塗布方法は、「高純度」、「早く溶ける」「よく溶ける」といった錯体ならではの特徴を活かして実現できたものです。本成果は、ペロブスカイト半導体薄膜の塗布作製法に新潮流をもたらすとともに、印刷技術を用いた大面積モジュールの作製にも道を拓くものと期待されます。

今後、本手法をもとに、COIプロジェクト5)に参画する企業(企業グループリーダー、田邊雅永氏(プラスコート6))および京大発ベンチャー企業である(株)エネコートテクノロジーズ7,8)との共同研究により、ロールtoロール方式を含む大面積塗工技術開発を進め(図2b)、2021年を目処にペロブスカイト太陽電池の量産化技術の確立と「どこでも電源」としての社会実装を目指します。

●用語解説●

ペロブスカイト太陽電池:ペロブスカイト半導体材料を光吸収層に用いた太陽電池。

ロール to ロール法:ロール状に巻いたフィルム基板を巻き戻す過程でダイコーターなどを用いた塗布法などで連続的に成膜する生産方式。

1) 若宮淳志,廣瀬由美,嶋崎 愛,PCT/JP2016/087529.

2) A. Wakamiya, M. Endo, T. Sasamori, N. Tokitoh, Y. Ogomi, S. Hayase, and Y. Murata, Chem. Lett., 2014, 43, 711.

3) 東京化成工業(株)ヨウ化鉛(II)精製品[ペロブスカイト前駆体用] L0279. https://www.tcichemicals.com/eshop/ja/jp/commodity/L0279/

4) 東京化成工業(株)PbI2/MAI(1:1)-DMF コンプレックス [ペロブスカイト前駆体用] P2415. https://www.tcichemicals.com/eshop/ja/jp/commodity/P2415/

5) 京都大学COIプロジェクト:http://www.coi.kyoto-u.ac.jp/

6) プラスコート株式会社:http://plascoat.co.jp/

7) 株式会社エネコートテクノロジーズ: COI プロジェクトでのペロブスカイト太陽電池の研究成果をもとに、京都大学発のベンチャーとして、2018年1月に設立。代表取締役 川西康義氏、加藤尚哉氏 https://www.enecoat.com/

8) 2016年11月より京都大学インキュベーションプログラムに採択され、2019年1月には京都大学イノベーションキャピタル株式会社(京都iCAP)より出資支援。

https://www.kyoto-unicap.co.jp/unicap/wp-content/uploads/20190107エネコート.pdf

本研究は、下記の予算の支援を受けて行われました。

(1)革新的イノベーション創出プログラム(COI STREAM)拠点

(国立研究開発法人科学技術振興機構)

「活力ある生涯のためのLast 5Xイノベーション」

(プロジェクトリーダー:野村 剛 パナソニック株式会社 客員)

研究課題名:「フィルム型太陽電池」

研 究 者:若宮 淳志(京都大学 化学研究所 教授)

研究期間:平成25年度~令和3年度

(2)戦略的創造研究推進事業 先端的低炭素化技術開発(ALCA)

(国立研究開発法人科学技術振興機構)

「光マネジメントによるCO2低減技術(実用技術化プロジェクト)」

(プログラムオフィサー:谷口 研二 大阪大学 特任教授)

研究課題名:「環境負荷の少ない高性能ペロブスカイト系太陽電池の開発」

研 究 者:若宮 淳志(京都大学 化学研究所 教授)

研究期間:平成28年度~令和2年度

(3)NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)

「高性能・高信頼性太陽光発電の発電コスト低減技術開発」

(研究代表者:瀬川浩司 東京大学大学院総合文化研究科 教授)

研究課題名:「ペロブスカイト系革新的低製造コスト太陽電池の研究開発(新素材と新構造による高性能化技術の開発)」

研 究 者:若宮淳志(京都大学 化学研究所 教授)

研究期間:平成27年度~令和元年度

(4)戦略的創造研究推進事業 ERATO(国立研究開発法人科学技術振興機構)

「伊丹分子ナノカーボンプロジェクト」(研究総括:伊丹健一郎 名古屋大学 トランスフォーマティブ生命分子研究所 拠点長 教授)

研究課題名:「分子ナノカーボンの太陽電池素子への応用」

研 究 者:若宮 淳志(京都大学 化学研究所 教授)

研究期間:平成25年度~平成30年度

(5)平成30年度 融合創発研究(統合物質創製化学研究推進機構)

研究課題名:「高性能ペロブスカイト太陽電池のための材料開発」

研 究 者:若宮 淳志(京都大学 化学研究所 教授)

研 究 者:田邊 太郎(東京化成工業(株) シニアマネージャー)

研 究 者:岡田 郁(東京化成工業(株) チームリーダー)

研究期間:平成30年度

(6)「人間の安全保障」開発を目指した日アセアン双方向人材育成プログラム(京都大学 人間の安全保障開発連携教育ユニット)

プロジェクトリーダー:縄田 栄治 京都大学大学院理学研究科 教授

受入研究者:大垣 英明 京都大学 エネルギー理工学研究所 教授)

研 究 者:アルワニ・イマナ・ラフィー(ブルネイ ダルサラーム大学 大学院学生)

研究期間:平成27年度~平成29年度

京都大学 化学研究所

京都大学 化学研究所 国際共同利用・共同研究拠点

国際共同利用・共同研究拠点